氣相二氧化硅添加量 對環氧膠粘劑力學性能影響

2025-12-15 09:02:25 點擊數:在現代高分子材料科學與工程應用中,環氧膠粘劑因其優異的粘接強度、良好的耐熱性、化學穩定性和電絕緣性能,被廣泛應用于航空航天、電子封裝、汽車制造以及建筑結構等領域。然而,純環氧樹脂在實際使用過程中往往存在脆性大、韌性不足、抗沖擊能力差等問題,限制了其在復雜服役環境下的應用。為此,通過添加功能性填料以改善其綜合力學性能成為當前研究的熱點方向之一。其中,氣相二氧化硅(fumedsilica)作為一種納米級無機填料,因其高比表面積、優異的分散性及獨特的表面活性,在增強環氧樹脂基體的力學性能方面展現出巨大潛力。

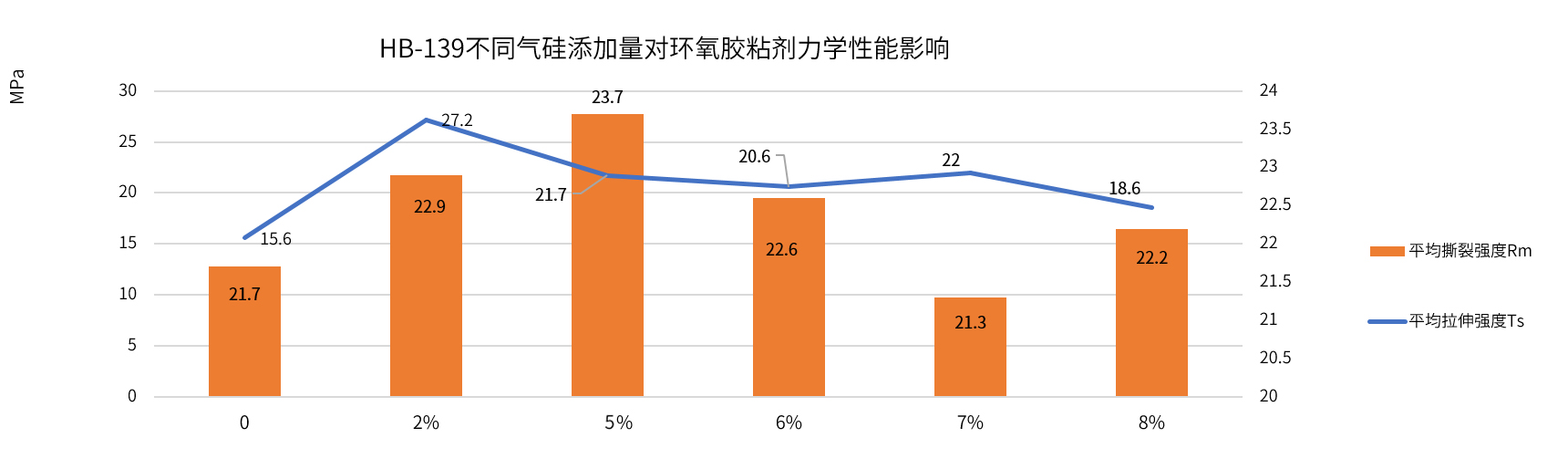

湖北匯富納米材料股份有限公司技術人員基于HB-139型環氧膠粘劑體系,系統研究了不同含量氣相二氧化硅對其平均撕裂強度(Rm)和平均拉伸強度(Ts)的影響規律。實驗結果如圖1所示,通過對0%、2%、5%、6%、7%和8%六種氣相二氧化硅添加量條件下試樣的力學測試數據進行分析,揭示了填料含量與膠粘劑性能之間的定量關系,旨在為高性能環氧膠粘劑的配方優化提供理論依據和技術支持。

圖1

從圖1中可以看出,隨著氣相二氧化硅添加量的增加,環氧膠粘劑的兩種關鍵力學性能——平均撕裂強度(Rm)和平均拉伸強度(Ts)呈現出非線性的變化趨勢,且二者的變化規律存在顯著差異。

(一)平均撕裂強度(Rm)的變化趨勢

平均撕裂強度反映了材料抵抗局部應力集中導致破壞的能力,是衡量膠粘劑韌性和抗裂紋擴展能力的重要指標。數據顯示:

當氣相二氧化硅添加量為0%時,Rm為21.7MPa;

添加2%后,Rm提升至22.9MPa,增幅約5.5%;

繼續增至5%,Rm達到峰值23.7MPa,較空白樣提高了7.4%;

隨后隨含量增加,Rm呈現下降趨勢:6%時為22.6MPa,7%時驟降至21.3MPa,8%時略有回升至22.2MPa。

這一趨勢表明,適量的氣相二氧化硅能夠有效增強環氧基體的抗撕裂能力,但過量添加反而會削弱該性能。其原因在于:低添加量下,納米SiO?顆粒均勻分散于環氧樹脂中,形成三維網絡結構,同時其表面羥基可與環氧基團發生部分化學鍵合,提高界面結合力,從而提升韌性。然而,當添加量超過臨界值(約5%)后,顆粒團聚現象加劇,最終降低整體撕裂強度。

(二)平均拉伸強度(Ts)的變化趨勢

平均拉伸強度體現材料在軸向載荷下的承載能力,直接關聯到膠層的整體剛度與抗變形能力。數據表現為:

未加填料時,Ts為15.6MPa;

加入2%氣相二氧化硅后,Ts躍升至27.2MPa,增幅高達74.4%;

在5%時仍保持較高水平(23.7MPa),雖有所回落但仍遠高于原始值;

隨后逐漸下降,至8%時降至18.6MPa,僅略高于初始值。

可見,拉伸強度對氣相二氧化硅的含量變化更為敏感,且存在明顯“先增后減”的拐點。這說明少量填料即可顯著增強環氧樹脂的剛性與承載能力,但當填料添加量過高時,由于分散不均、團聚嚴重,不僅降低了有效增強作用,還可能引入微孔隙或空洞,造成內部應力分布不均,最終導致拉伸強度下降。

從宏觀角度分析,氣相二氧化硅的加入改變了環氧體系的三相結構:連續相(環氧樹脂)、分散相(SiO?顆粒)以及界面相(填料-樹脂界面)。理想情況下,應實現“均勻分散+強界面結合+適度填充”,才能獲得最佳綜合性能。本實驗結果顯示,5%為最適添加量,既能保證較高的撕裂強度,又維持了相對理想的拉伸強度,是實現“強度—韌性平衡”的關鍵窗口。

氣相二氧化硅作為一類高效的納米增強填料,在環氧膠粘劑性能提升方面中展現出廣闊的應用前景。通過對HB-139體系的系統研究,我們不僅明確了其對平均撕裂強度與平均拉伸強度的影響規律,更揭示了填料含量與性能之間的內在關聯機制。實驗數據清晰地表明,存在一個“黃金添加比”—約為5%,在此范圍內,膠粘劑能夠在強度與韌性之間取得最優平衡。